1.本发明属于无机非金属矿物材料技术领域,具体涉及一种碳酸钙粉体的制备方法。

背景技术:

2.碳酸钙(caco3)作为一种重要的无机化工产品,被广泛应用于橡胶、塑料、造纸、涂料、油墨、食品、饲料、牙膏和化妆品等的生产、加工和应用中,其相对分子质量为100.09,密度:2.93g/cm3,熔点:825℃,它是石灰石、方解石等主要成分。常温下,微溶于水(k

sp

=2.9

×

10

‑9),在含有铵盐或三氧化二铁的水中溶解,不溶于醇。碳酸钙性状为白色晶体或粉末,在自然界中常以方解石、文石、秋霞石三种晶型存在。碳酸钙按照生产工艺一般分为重质碳酸钙和轻质碳酸钙。通常以天然方解石、石灰石、贝壳、白垩、大理石等为原料借助机械经粉碎、研磨等工艺制取的产品称为重质碳酸钙(gcc);通过以石灰石等为原料经合成制备的碳酸钙产品称为轻质碳酸钙(pcc),或沉淀碳酸钙。碳酸钙颗粒表面有亲水性较强的羟基,是亲水性无机化合物,由于碳酸钙亲水疏油的特性使其添加至高聚物时,与基体材料的亲和性较差,因此,为改善其表面性能,使用前需对不同用途的碳酸钙进行表面改性。根据碳酸钙是否进行表面改性处理,又可将碳酸钙分为活性碳酸钙和普通碳酸钙。此外,碳酸钙应用于建筑。塑料、橡胶等众多领域的一个重要指标为粒径,不同粒径碳酸钙的应用性能和领域有所不同。按粒径的不同还可以将碳酸钙分为微粒碳酸钙(粒径>5μm)、微粉碳酸钙(1~5μm)、微细碳酸钙(0.1~1μm)、超细碳酸钙(0.02~0.1μm)和超微细碳酸钙(粒径<0.02μm)

3.碳酸钙的生产方法通常分为干法和湿法两种。干法生产具有效率高的优点,同时,可以针对不同的使用需求,灵活地控制生产条件,用较低的生产成本生产不同需求的产品,但产品的细度受到研磨和分级技术的限制,很难生产出超细细度的产品,由于干法研磨技术采用一般的研磨和分级设备组成的加工系统,以空气为介质进行研磨,还存在粉尘污染较大的问题。

4.湿法生产是将天然碳酸钙矿石经一次、二次粉碎和洗涤,精选后进入湿法研磨设备,再与分散剂混合后二次研磨,经筛选沉淀后取得产品。湿法生产出来的碳酸钙产品具有细度更细、比表面积大、化学稳定性高等优点。但湿法生产过程中,由于要进行研磨,这样会导致摩擦放热,会使浆液中水分蒸发,使得碳酸钙颗粒容易出现聚团,进而使得制成的碳酸钙产品质量变差。另外,传统的湿法制造工艺还存在工序复杂,生产效率低等问题。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供一种碳酸钙粉体的制备方法。解决现有的湿法生产过程中,由于要进行研磨,这样会导致摩擦放热,会使浆液中水分蒸发,使得碳酸钙颗粒容易出现聚团,进而使得制成的碳酸钙产品质量变差;另外,传统的湿法制造工艺还存在工序复杂,生产效率低等问题。

6.为解决现有技术中存在的上述问题,本发明是通过如下技术方案来实现的:

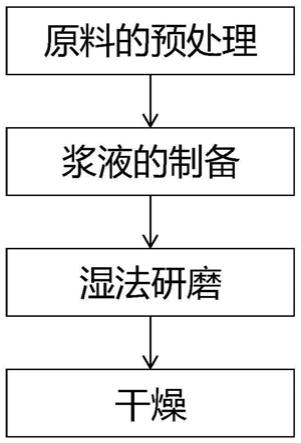

7.一种碳酸钙粉体的制备方法,包括如下步骤:

8.s1、原料的预处理:将天然矿石经清洗、初级破碎、研磨和过筛网后,制得初级碳酸钙颗粒;

9.s2、浆液的制备:将步骤s1中所述初级碳酸钙颗粒、水、研磨微球和氧化锆珠混合,然后进行分段式搅拌混合,制得浆液;

10.s3、湿法研磨:将步骤s2中所述浆液输送到研磨机中进行湿法研磨,制得研磨浆液;

11.s4、干燥:将步骤s3中所述研磨浆液进行闪蒸干燥,即可制得碳酸钙粉体。

12.步骤s2中,所述研磨微球包括内核层和包覆于所述内核层外的外壳层,所述内核层包括表面改性剂和用于保护所述表面改性剂的包埋载体;所述外壳层的材质为高分子聚合物材料。

13.进一步地,步骤s1中,所述天然矿石为方解石、石灰石和大理石一种或多种;所述筛网的孔径为400~500目之间。

14.进一步地,步骤s2中,所述初级碳酸钙颗粒、所述水、所述研磨微球和所述氧化锆珠质量比为(3~4):(2~2.5):(1~1.5):(0.5~0.8)。

15.进一步地,步骤s2中,所述分段式搅拌具体工艺如下:第一段搅拌速度为150~200r/min,搅拌时间为15~30min;第二段搅拌速度为300~500r/min,搅拌时间为25~40min;第三段搅拌速度为550~750r/min,搅拌时间为35~50min。

16.进一步地,步骤s2中,所述表面改性剂为六偏磷酸钠、二硅酸钠、烷基吡啶氯化物和烷基酚聚乙烯醚中的一种或多种;所述包埋载体为海藻酸钙微凝胶球。

17.进一步地,步骤s2中,所述高分子聚合物材料为聚羧酸盐、聚丙烯酸衍生物、顺丁烯二酸酐共聚物和缩合萘磺酸盐中的一种或多种;所述氧化锆珠的粒径为0.8~1.5mm。

18.进一步地,步骤s2中,所述研磨微球制备方法包括如下步骤:

19.s21、内核层的制备:将所述表面改性剂和海藻酸钠溶液按体积比为1:(5~10)的比例混合,得到混合液;之后将所述混合液和氯化钙溶液按体积比为1:(5~20)的比例混合,得到所述内核层;

20.s22、外壳包被:以重量份计,取步骤s21中所述内核层1~5份和高分子聚合物材料1~5份混合,孵育10~30min,经过离心浓缩后得到所述研磨微球。

21.更进一步地,所述表面改性剂的质量浓度为25~30%,所述海藻酸钠溶液质量浓度为1~5%,所述氯化钙溶液质量浓度为0.5~3%。

22.进一步地,步骤s3中,研磨时,浆料流速为2.5~5t/h,研磨温度为45~60℃,研磨速度为1300~1500r/min,研磨时间为1~2h。

23.进一步地,步骤s4中,所述闪蒸干燥的温度为150~200℃,时间为1.5~3h。

24.与现有技术相比,本发明具有如下优点:

25.本发明在制备碳酸钙粉体的工艺中,加入研磨微球,所述研磨微球是一种核壳结构,微球的外壳是高分子聚合物材料,该材料不仅对碳酸钙颗粒有分散作用,而且由于该材料具有分支网状结构且含有羧基基团,因此,还具有锁水功能,防止在研磨过程中,造成水分的流失,进一步提高浆液体系的稳定性;浆液的混合过程采用分段式搅拌工艺,能延长研磨微球和碳酸钙的接触时间,搅拌的速率由小变大,从而使得碳酸钙颗粒更加分散;在湿法

研磨的过程中,研磨微球慢慢破裂,其中的内核层中的表面改性剂释放到研磨体系中,一方面能降低摩擦系数,防止研磨过程中由于热量的升高,造成水分的流失;同时该表面改性剂本身也对碳酸钙颗粒具有分散作用,由于湿法研磨过程中,由于研磨的转速较大,因此,研磨微球内核层中释放的表面改性剂和外壳层的高分子聚合物材料通过协同作用,使浆液体系稳定避免碳酸钙颗粒的团聚,提高了湿法研磨的质量和效率。

附图说明

26.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

27.图1为本发明碳酸钙粉体的制备流程图。

具体实施方式

28.下面将结合本发明实施例中的附图对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.本发明所使用的试剂和设备,如无特殊说明,均可市售获得。

30.实施例1

31.首先制备研磨微球,包括如下步骤:

32.s21、内核层的制备:将质量浓度为25%的六偏磷酸钠和烷基吡啶氯化物的混合液和质量浓度为1%的海藻酸钠溶液按体积比为1:5的比例混合,得到混合液;之后将所述混合液和质量浓度为0.5%的氯化钙溶液按体积比为1:5的比例混合,得到所述内核层;

33.s22、外壳包被:以重量份计,取步骤s21中所述内核层1份和聚羧酸盐、聚丙烯酸衍生物的混合物1份混合,孵育10~30min,经过离心浓缩后得到所述研磨微球。

34.然后制备碳酸钙粉体,包括如下步骤:

35.s1、原料的预处理:将方解石经清洗、初级破碎、研磨和过400目筛网后,制得初级碳酸钙颗粒;

36.s2、浆液的制备:将步骤s1中所述初级碳酸钙颗粒、水、研磨微球和氧化锆珠按质量比为3:2:1:0.5混合,然后进行分段式搅拌混合,所述分段式搅拌具体工艺如下:第一段搅拌速度为150r/min,搅拌时间为15min;第二段搅拌速度为300r/min,搅拌时间为25min;第三段搅拌速度为550r/min,搅拌时间为35min,制得浆液,所述氧化锆珠的粒径为0.8mm;

37.s3、湿法研磨:将步骤s2中所述浆液输送到研磨机中进行湿法研磨,研磨时,浆料流速为2.5t/h,研磨温度为45℃,研磨速度为1300r/min,研磨时间为1h。制得研磨浆液;

38.s4、干燥:将步骤s3中所述研磨浆液进行闪蒸干燥,所述闪蒸干燥的温度为150℃,时间为1.5h,即可制得碳酸钙粉体。

39.实施例2

40.首先制备研磨微球,包括如下步骤:

41.s21、内核层的制备:将质量浓度为28%的二硅酸钠和烷基酚聚乙烯醚的混合物和质量浓度为3%的海藻酸钠溶液按体积比为1:7的比例混合,得到混合液;之后将所述混合液和质量浓度为2%的氯化钙溶液按体积比为1:15的比例混合,得到所述内核层;

42.s22、外壳包被:以重量份计,取步骤s21中所述内核层3份和聚丙烯酸衍生物和缩合萘磺酸盐的混合物2.5份混合,孵育10~30min,经过离心浓缩后得到所述研磨微球。

43.然后制备碳酸钙粉体,包括如下步骤:

44.s1、原料的预处理:将石灰石和大理石经清洗、初级破碎、研磨和过450目筛网后,制得初级碳酸钙颗粒;

45.s2、浆液的制备:将步骤s1中所述初级碳酸钙颗粒、水、研磨微球和氧化锆珠按质量比为3.5:2.2:1.3:0.7混合,然后进行分段式搅拌混合,所述分段式搅拌具体工艺如下:第一段搅拌速度为180r/min,搅拌时间为20min;第二段搅拌速度为400r/min,搅拌时间为35min;第三段搅拌速度为600r/min,搅拌时间为45min,制得浆液,所述氧化锆珠的粒径为1.2mm;

46.s3、湿法研磨:将步骤s2中所述浆液输送到研磨机中进行湿法研磨,研磨时,浆料流速为3.5t/h,研磨温度为50℃,研磨速度为1400r/min,研磨时间为1.5h。制得研磨浆液;

47.s4、干燥:将步骤s3中所述研磨浆液进行闪蒸干燥,所述闪蒸干燥的温度为180℃,时间为2.5h,即可制得碳酸钙粉体。

48.实施例3

49.首先制备研磨微球,包括如下步骤:

50.s21、内核层的制备:将质量浓度为30%的六偏磷酸钠、烷基吡啶氯化物和烷基酚聚乙烯醚的混合物和质量浓度为5%的海藻酸钠溶液按体积比为1:10的比例混合,得到混合液;之后将所述混合液和质量浓度为3%的氯化钙溶液按体积比为1:20的比例混合,得到所述内核层;

51.s22、外壳包被:以重量份计,取步骤s21中所述内核层5份和聚羧酸盐、顺丁烯二酸酐共聚物和缩合萘磺酸盐的混合物5份混合,孵育10~30min,经过离心浓缩后得到所述研磨微球。

52.然后制备碳酸钙粉体,包括如下步骤:

53.s1、原料的预处理:将方解石和石灰石经清洗、初级破碎、研磨和过500目筛网后,制得初级碳酸钙颗粒;

54.s2、浆液的制备:将步骤s1中所述初级碳酸钙颗粒、水、研磨微球和氧化锆珠按质量比为4:2.5:1.5:0.8混合,然后进行分段式搅拌混合,所述分段式搅拌具体工艺如下:第一段搅拌速度为200r/min,搅拌时间为30min;第二段搅拌速度为500r/min,搅拌时间为40min;第三段搅拌速度为750r/min,搅拌时间为50min,制得浆液,所述氧化锆珠的粒径为1.5mm;

55.s3、湿法研磨:将步骤s2中所述浆液输送到研磨机中进行湿法研磨,研磨时,浆料流速为5t/h,研磨温度为60℃,研磨速度为1500r/min,研磨时间为2h。制得研磨浆液;

56.s4、干燥:将步骤s3中所述研磨浆液进行闪蒸干燥,所述闪蒸干燥的温度为200℃,时间为3h,即可制得碳酸钙粉体。

57.对比例1

58.制备步骤基本同实施例2一样,不同之处在于,整个工艺中不添加研磨微球。

59.对比例2

60.制备步骤基本同实施例2一样,不同之处在于,研磨微球没有高分子聚合物材料的外壳层。

61.对比例3

62.制备步骤基本同实施例2一样,不同之处在于,研磨微球没有表面改性剂的内核层。

63.对比例4

64.制备步骤基本同实施例2一样,不同之处在于,步骤s2中,搅拌工艺具体为搅拌速度为400r/min,搅拌时间为100min。

65.实施例4

66.将实施例1~3和对比例1~3制得的碳酸钙粉体进行白度测试,所得结果如表1所示:

67.表1样品白度测试结果

[0068][0069][0070]

从表1的结果可以看出,实施例1~3制得的碳酸钙粉体的白度较好,均在97以上,结果表明,通过本发明的制备工艺制得的碳酸钙粉体质量有了很大的提升;

[0071]

对比例1与实施例2的区别在于,整个工艺中不添加研磨微球。白度的测试结果为93.32,远小于实施例2中的测试结果。这是因为实施例2中的研磨微球是一种核壳结构,微球的外壳是高分子聚合物材料,该材料不仅对碳酸钙颗粒有分散作用,而且由于该材料具有分支网状结构且含有羧基基团,因此,还具有锁水功能;同时,研磨微球内核层中释放的表面改性剂和外壳层的高分子聚合物材料通过协同作用,使浆液体系稳定避免碳酸钙颗粒的团聚,因此,提高了所制得的碳酸钙粉体的质量;

[0072]

对比例2与实施例2的区别在于,研磨微球没有高分子聚合物材料的外壳层。白度的测试结果为94.45,小于实施例2中的测试结果。这是因为实施例2中的研磨微球的外壳是

高分子聚合物材料,该材料不仅对碳酸钙颗粒有分散作用,而且由于该材料具有分支网状结构且含有羧基基团,因此,还具有锁水功能,最终提高了所制得的碳酸钙粉体的质量;

[0073]

对比例3与实施例2的区别在于,研磨微球没有表面改性剂的内核层。白度的测试结果为94.67,小于实施例2中的测试结果。这是因为实施例2中研磨微球在湿法研磨的过程中慢慢破裂,其中的内核层中的表面改性剂释放到研磨体系中,一方面能降低摩擦系数,防止研磨过程中由于热量的升高,造成水分的流失;同时该表面改性剂本身也对碳酸钙颗粒具有分散作用,因此,提高了所制得的碳酸钙粉体的质量;

[0074]

对比例4与实施例2的区别在于,步骤s2中,搅拌工艺具体为搅拌速度为400r/min,搅拌时间为100min。白度的测试结果为95.58,小于实施例2中的测试结果。这是因为实施例2中浆液的混合过程采用分段式搅拌工艺,能延长研磨微球和碳酸钙的接触时间,搅拌的速率由小变大,从而使得碳酸钙颗粒更加分散,因此,提高了所制得的碳酸钙粉体的质量。

[0075]

综上所述,本发明在制备碳酸钙粉体的工艺中,加入研磨微球,研磨微球内核层中释放的表面改性剂和外壳层的高分子聚合物材料通过协同作用,使浆液体系稳定避免碳酸钙颗粒的团聚,提高了湿法研磨的质量和效率。

[0076]

以上实施例,仅为本发明的具体实施方式,用以说明本发明的技术方案,而非对其限制,本发明的保护范围并不局限于此,尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,其依然可以对前述实施例所记载的技术方案进行修改或可轻易想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。