1.本发明属于半导体器件制备技术领域,尤其涉及一种膜层去除浆料、太阳能电池片的切割方法、半导体器件的划线方法。

背景技术:

2.目前,光伏发电技术作为利用太阳能资源的主流技术,是绿色能源发展的重要领域,已经走向市场化和商业化。随着技术的不断进步,半片、叠片光伏组件近年来发展迅速,半片光伏组件和叠片光伏组件在制作时都需要将太阳能电池片进行切割,现有的切片方式包括激光切割、机械切割,或是先用激光切割再用机械切割裂片方式等。

3.太阳能电池片切割是半片、叠片光伏组件制作中重要的一道工序。激光切割电池片是常用的切割工艺之一,但是,激光在切割时电池片切口处表面会残留透明导电膜层(tco)或者晶体硅片的碎屑或细小颗粒,因为透明导电膜层和硅衬底材料都具有导电性,导致电池片正反两面导通短路,降低了电池片发电效率,造成效率损失,一般效率损失在0.5%以上。尤其是具有透明导电膜层、薄膜pn结结构的太阳能电池,例如异质结电池,其pn结由一层厚仅10nm左右的p型掺杂非晶硅层与n型晶体硅组成,因切割引起的透明导电膜层(tco)或者掺杂硅衬底的碎屑会造成pn结的导通,严重降低电池效率。

技术实现要素:

4.因此,本发明要解决的技术问题在于克服现有技术中的太阳能电池片透明导电膜层(tco)切割时会在切口处有材料残存,影响电池效率等缺陷,从而提供一种膜层去除浆料、太阳能电池片的切割方法、半导体器件的划线方法。

5.为此,本发明提供如下技术方案:

6.本发明提供一种膜层去除浆料,用于对采用金属氧化物形成的透明导电膜层进行处理,其包括如下体积百分含量的组分:中强酸2

‑

10%;弱酸10

‑

30%;溶剂40

‑

70%;助剂5

‑

20%;树脂5

‑

15%,各组分的体积百分含量之和为100%。

7.可选的,包括如下体积百分含量的组分:中强酸2

‑

5%;弱酸20

‑

25%;溶剂50

‑

60%;助剂5

‑

10%;树脂10

‑

15%,各组分的体积百分含量之和为100%。

8.可选的,所述中强酸为磷酸、亚硫酸中的至少一种;

9.可选的,所述弱酸为氢氟酸、草酸中的至少一种;

10.可选的,所述溶剂为松油醇,柠檬酸三丁酯,醋酸乙酯中的至少一种;

11.可选的,所述树脂为聚苯乙烯,乙基纤维素,硝化纤维素中的至少一种。

12.可选的,所述助剂为表面活性剂、增稠剂、触变剂中的至少一种;

13.可选的,所述表面活性剂为聚氧乙烯、烷基磷羧酸盐、α

‑

烯基磺酸钠中的至少一种;

14.可选的,所述增稠剂为peg

‑

150二硬脂酸酯、羟乙基纤维素、n

‑

亚甲基双丙烯酰胺

中的至少一种;

15.可选的,所述触变剂为聚乙烯醇,聚酰胺蜡中的至少一种。

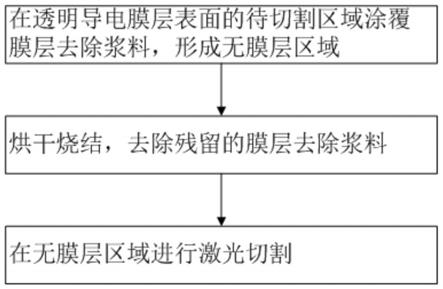

16.本发明还提供一种太阳能电池片的切割方法,所述太阳能电池片包括透明导电膜层,包括以下步骤:

17.在所述透明导电膜层表面的待切割区域涂覆膜层去除浆料,形成无膜层区域;

18.烘干烧结,去除残留的所述膜层去除浆料;

19.在所述无膜层区域进行激光切割;

20.其中,所述膜层去除浆料包括如下体积百分含量的组分:中强酸2

‑

10%;弱酸10

‑

30%;溶剂40

‑

70%;助剂5

‑

20%;树脂5

‑

15%,各组分的体积百分含量之和为100%。

21.可选的,所述烘干烧结的温度范围为150

‑

250℃,时间范围为4

‑

8min。

22.可选的,采用丝网印刷技术涂覆膜层去除浆料。

23.可选的,所述膜层去除浆料的涂覆厚度范围为10

‑

15μm,涂覆宽度范围为0.5

‑

2mm;

24.所述激光切割采用激光波长为532nm和1064nm两种规格激光,两种激光顺次扫描,完成切割。

25.可选的,所述中强酸为磷酸、亚硫酸中的至少一种;

26.可选的,所述弱酸为氢氟酸、草酸中的至少一种;

27.可选的,所述溶剂为松油醇,柠檬酸三丁酯,醋酸乙酯中的至少一种;

28.可选的,所述树脂为聚苯乙烯,乙基纤维素,硝化纤维素中的至少一种。

29.可选的,所述助剂为表面活性剂、增稠剂、触变剂中的至少一种;

30.可选的,所述表面活性剂为聚氧乙烯、烷基磷羧酸盐、α

‑

烯基磺酸钠中的至少一种;

31.可选的,所述增稠剂为peg

‑

150二硬脂酸酯、羟乙基纤维素、n

‑

亚甲基双丙烯酰胺中的至少一种;

32.可选的,所述触变剂为聚乙烯醇,聚酰胺蜡中的至少一种。

33.本发明还提供一种半导体器件的划线方法,所述半导体器件能划分为至少两个半导体器件单元、且相邻所述半导体器件单元之间表面为采用金属氧化物形成的透明导电膜层,其包括以下步骤:

34.在所述透明导电膜层表面的待划线区域涂覆膜层去除浆料,形成无膜层区域;

35.烘干烧结,去除残留的所述膜层去除浆料;

36.其中,所述膜层去除浆料包括如下体积百分含量的组分:中强酸2

‑

10%;弱酸10

‑

30%;溶剂40

‑

70%;助剂5

‑

20%;树脂5

‑

15%,各组分的体积百分含量之和为100%。

37.本发明的技术方案,具有如下优点:

38.本发明提供的膜层去除浆料,用于对采用金属氧化物形成的透明导电膜层进行处理,包括如下体积百分含量的组分:中强酸2

‑

10%;弱酸10

‑

30%;溶剂40

‑

70%;助剂5

‑

20%;树脂5

‑

15%,各组分的体积百分含量之和为100%。本发明的膜层去除浆料通过各组分之间的配合,能够实现透明导电膜层的有效去除,同时,又能保证腐蚀浆料在电池片制作过程中固有的烘干烧结步骤去除,而无需另外引入腐蚀浆料的清洗步骤,使用方便。具体地,中强酸能够氧化透明导电膜层,弱酸能够增强浆料的腐蚀性,维持浆料的ph值,使得反应速率稳定可靠,同时具有对透明导电膜层腐蚀唯一性,提高腐蚀浆料有选择性去除透明

导电膜层的质量。因此,本发明提供的膜层去除浆料能够在安全稳定的前提下,实现浆料的腐蚀唯一性,进而提高腐蚀浆料有选择性去除透明导电膜层的质量。助剂、溶剂、树脂的添加,能够使得腐蚀浆料体系稳定,分散均匀,同时,能够保证残留的腐蚀浆料在烘干烧结步骤有效去除,避免另外增加浆料清洗步骤。

39.本发明提供的膜层去除浆料,通过组分的选择和用量的调整,进一步提高透明导电膜层的去除效果。具体的,透明导电膜层经过腐蚀浆料处理后腐蚀线规整干净。

40.本发明提供的太阳能电池片的切割方法,所述太阳能电池片包括透明导电膜层,包括以下步骤:在太阳能电池片透明导电膜层表面的待切割区域涂覆本发明提供的膜层去除浆料,形成无膜层区域;烘干烧结,去除残留的膜层去除浆料;在无膜层区域进行激光切割。本发明通过涂覆膜层去除浆料进行有选择性去除透明导电膜层,且残留的膜层去除浆料能够在电池片制作过程中固有的烘干烧结步骤去除,无需另外引入腐蚀浆料的清洗步骤,具有成本低、工艺简单、生产效率高等优点。

41.本发明提供的太阳能电池片的切割方法,采用丝网印刷技术涂覆膜层去除浆料。丝网印刷可以更好的控制浆料的涂覆宽度和厚度,可以将膜层去除浆料准确而且稳定的印刷在太阳能电池片透明导电膜层表面,在保证膜层去除浆料可以对透明导电膜层进行充分去除的同时尽可能的节省蚀刻浆料,节约成本。具体地,涂覆宽度范围为0.5

‑

2mm,这样的设计是为了在透明导电膜层表面形成相应宽度的无膜层区域,如此设置能够确保在切片后,中间切割断面边缘距离最近的透明导电膜层边缘留有少量空白区域,以确保透明导电膜层与衬底之间有效的电隔离,避免因切割造成功率损失。

42.本发明提供的太阳能电池片的切割方法,烘干烧结条件的限定,具有保证膜层去除浆料残留去除干净且不影响电池片效率;膜层去除浆料的涂覆厚度和宽度的限定,具有腐蚀完整,被腐蚀区域无材料残存,且厚度和宽度限定了浆料用量,便于烘干烧结去除腐蚀浆料的残留物;激光切割参数的限定,具有电池片切割断面干净、不存在损伤点。

43.本发明提供的半导体器件的划线方法,所述半导体器件能划分为至少两个半导体器件单元、且相邻所述半导体器件单元之间表面为采用金属氧化物形成的透明导电膜层,包括以下步骤:在所述透明导电膜层表面的待划线区域涂覆膜层去除浆料,形成无膜层区域;烘干烧结,去除残留的所述膜层去除浆料;其中,所述膜层去除浆料包括如下体积百分含量的组分:中强酸2

‑

10%;弱酸10

‑

30%;溶剂40

‑

70%;助剂5

‑

20%;树脂5

‑

15%,各组分的体积百分含量之和为100%。本发明通过涂覆膜层去除浆料进行有选择性去除透明导电膜层,且残留的膜层去除浆料能够在电池片制作过程中固有的烘干烧结步骤去除,无需另外引入腐蚀浆料的清洗步骤,具有成本低、工艺简单、生产效率高等优点。

附图说明

44.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

45.图1是本发明实施例提供的太阳能电池片的切割方法的流程图。

具体实施方式

46.提供下述实施例是为了更好地进一步理解本发明,并不局限于最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

47.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

48.现有技术中为了解决太阳能电池片切割过程中透明导电膜层残留的问题,有采用先在电池片表面涂覆腐蚀浆料去除硅衬底以外的其它结构层,然后通过清洗步骤去除腐蚀浆料,最后进行激光切割的方法。该方法能够控制激光切割的区域,减小激光切割对晶体硅电池片造成的损失。但是,这种方法需要引入腐蚀浆料的清洗步骤,操作繁琐。

49.本发明的技术构思在于:为能够有效解决上述问题,基于一种膜层去除浆料,提供一种能够避免切口处残留透明导电膜层碎屑或细小颗粒的太阳能电池片切割方法。简单而言,就是在太阳能电池片透明导电膜层表面的待切割区域涂覆膜层去除浆料,该浆料具有巧妙的成分和配比使得烘干烧结时,残留的浆料可以挥发干净,不影响后续激光切割。

50.进一步的,基于一种膜层去除浆料,提供一种半导体器件的划线方法,对半导体领域中具有去除半导体器件中透明导电膜层特定区域或线条的等需求的母版,实现无碎屑、无残留的切割方式。这里的半导体器件例如可以为形成芯片的晶圆、包括薄膜晶体管(tft)的显示基板等。

51.具体地,采用的膜层去除浆料,用于对采用金属氧化物形成的透明导电膜层进行处理,其包括如下体积百分含量的组分:中强酸2

‑

10%;弱酸10

‑

30%;溶剂40

‑

70%;助剂5

‑

20%;树脂5

‑

15%,各组分的体积百分含量之和为100%。

52.可选的,包括如下体积百分含量的组分:中强酸2

‑

5%;弱酸20

‑

25%;溶剂50

‑

60%;助剂5

‑

10%;树脂10

‑

15%,各组分的体积百分含量之和为100%。

53.中强酸,是指电离常数(ka)在10

‑1~10

‑4之间的酸(pka=1~4),是介于强酸和弱酸之间的酸。

54.弱酸,通常是指溶于水后只有部分电离的酸,其电离常数(ka)小于0.0001(酸度系数pka大于4)。

55.可选的,中强酸为磷酸、亚硫酸中的至少一种;

56.可选的,弱酸为氢氟酸、草酸中的至少一种;

57.可选的,溶剂为松油醇,柠檬酸三丁酯,醋酸乙酯中的至少一种;

58.可选的,树脂为聚苯乙烯,乙基纤维素,硝化纤维素中的至少一种。

59.可选的,助剂为表面活性剂、增稠剂、触变剂中的至少一种;

60.可选的,表面活性剂为聚氧乙烯、烷基磷羧酸盐、α

‑

烯基磺酸钠中的至少一种;

61.可选的,增稠剂为peg

‑

150二硬脂酸酯、羟乙基纤维素、n

‑

亚甲基双丙烯酰胺中的至少一种;

62.可选的,触变剂为聚乙烯醇,聚酰胺蜡中的至少一种。

63.如图1所示,本发明还提供一种太阳能电池片的切割方法,所述太阳能电池片包括

透明导电膜层,其包括以下步骤:

64.在太阳能电池片导电膜层表面的待切割区域涂覆膜层去除浆料,形成无膜层区域;

65.烘干烧结,去除残留的膜层去除浆料;

66.在无膜层区域进行激光切割;

67.其中,膜层去除浆料包括如下体积百分含量的组分:中强酸2

‑

10%;弱酸10

‑

30%;溶剂40

‑

70%;助剂5

‑

20%;树脂5

‑

15%。氢氟酸通常与氧化性酸结合会腐蚀掉非晶硅层,因此本技术中的膜层去除浆料不设置氧化性酸,用于只腐蚀掉透明导电层,而保留非晶硅层。

68.可选的,烘干烧结的温度范围为150

‑

250℃,时间范围为4

‑

8min。

69.可选的,采用丝网印刷技术涂覆膜层去除浆料。

70.可选的,膜层去除浆料的涂覆厚度范围为10

‑

15μm,涂覆宽度范围为0.5

‑

2mm,例如,可以为0.8mm,1.0mm,1.2mm,1.4mm,1.6mm,1.8mm等;

71.激光切割采用激光波长为532nm和1064nm两种规格激光,两种激光顺次扫描,完成切割,切割时,激光切割的中心线与无膜层区域的中心线严格重合。

72.可选的,中强酸为磷酸、亚硫酸中的至少一种;

73.可选的,弱酸为氢氟酸、草酸中的至少一种;

74.可选的,溶剂为松油醇,柠檬酸三丁酯,醋酸乙酯中的至少一种;

75.可选的,树脂为聚苯乙烯,乙基纤维素,硝化纤维素中的至少一种。树脂在烘干过程中通常已经挥发,因此不会影响太阳能电池片后续的烧结工艺,也不会影响太阳能电池片的电性能效率。

76.可选的,助剂为表面活性剂、增稠剂、触变剂中的至少一种;

77.可选的,表面活性剂为聚氧乙烯、烷基磷羧酸盐、α

‑

烯基磺酸钠中的至少一种;

78.可选的,增稠剂为peg

‑

150二硬脂酸酯、羟乙基纤维素、n

‑

亚甲基双丙烯酰胺中的至少一种;

79.可选的,触变剂为聚乙烯醇,聚酰胺蜡中的至少一种。

80.一种半导体器件的划线方法,所述半导体器件能划分为至少两个半导体器件单元、且相邻所述半导体器件单元之间表面为采用金属氧化物形成的透明导电膜层,其包括以下步骤:在所述透明导电膜层表面的待划线区域涂覆膜层去除浆料,形成无膜层区域;烘干烧结,去除残留的所述膜层去除浆料;其中,所述膜层去除浆料包括如下体积百分含量的组分:中强酸2

‑

10%;弱酸10

‑

30%;溶剂40

‑

70%;助剂5

‑

20%;树脂5

‑

15%,各组分的体积百分含量之和为100%。

81.本发明中形成透明导电膜层的金属氧化物包括但不限于以下几种:in2o3:sn(sno2)(ito,氧化铟锡,例如为90%in2o3和10%sno2混合而成),zno:in(izo,氧化铟锌),zno:ga(gzo,氧化锌镓),zno:al(azo,铝掺杂氧化锌)等。为了方便数据之间的对比,以下以透明导电膜层采用ito材料制备为例提供太阳能电池片的切割方法的实施例和对比例进行说明,其反应包括如下化学方程式:

82.in2o3 6hf=2inf3 3h2o;

83.sno2 4hf=snf4 2h2o。

84.以下将以异质结电池作为示例说明本发明的具体实施方式。异质结电池的结构和

工艺流程均较为简单、且结构为大致对称结构。具体的,其以n型单晶硅层为衬底,在衬底一侧依次形成本征非晶硅层、p型非晶硅层、第一透明导电膜层和第一栅线电极,在衬底另一侧依次形成本征非晶硅层、n型非晶硅层、第二透明导电膜层和第二栅线电极。其中,一侧的p型非晶硅层与n型单晶硅层形成pn结,另一侧的n型非晶硅层与n型单晶硅层形成高低结。

85.实施例1

86.本实施例提供一种太阳能电池片的切割方法,包括以下步骤:

87.(1)在太阳能电池片的透明导电膜层表面的待切割区域涂覆膜层去除浆料,使其充分反应1min,形成无ito区域。

88.在该步骤中,优选在第一透明导电膜层上涂敷膜层去除浆料。其中,膜层去除浆料的组成包括如下体积百分含量的组分,磷酸5%;氢氟酸25%;松油醇55%;聚酰胺蜡5%;聚苯乙烯10%。采用丝网印刷技术涂覆膜层去除浆料,涂覆厚度为10μm,涂覆宽度为600μm。

89.(2)烘干烧结,去除残留的膜层去除浆料。

90.其中,烘干烧结的温度为170℃,时间为6min。

91.(3)在无ito区域进行激光切割。

92.在该步骤中,优选在第二透明导电膜层上进行激光切割,激光切割的中心线与无ito区域的中心线严格重合,激光切割的参数为波长532nm和1064nm两种规格激光,且为两种激光顺次扫描,一次性完成切割。

93.实施例2

94.本实施例提供一种太阳能电池片的切割方法,包括以下步骤:

95.(1)在太阳能电池片的透明导电膜层表面的待切割区域涂覆膜层去除浆料,使其充分反应1min,形成无ito区域。

96.在该步骤中,优选在第一透明导电膜层上涂敷膜层去除浆料。其中,膜层去除浆料的组成包括如下体积百分含量的组分:磷酸5%;氢氟酸25%;松油醇45%;聚酰胺蜡10%;聚苯乙烯15%。采用丝网印刷技术涂覆膜层去除浆料,涂覆厚度为15μm,涂覆宽度为800μm。

97.(2)烘干烧结,去除残留的膜层去除浆料。

98.其中,烘干烧结的温度为190℃,时间为6min。

99.(3)在无ito区域进行激光切割。

100.在该步骤中,优选在第二透明导电膜层上进行激光切割,激光切割的中心线与无ito区域的中心线严格重合,激光切割的参数为波长532nm和1064nm两种规格激光,且为两种激光顺次扫描,一次性完成切割。

101.实施例3

102.本实施例提供一种太阳能电池片的切割方法,包括以下步骤:

103.(1)在太阳能电池片的透明导电膜层表面的待切割区域涂覆膜层去除浆料,使其充分反应1min,形成无ito区域。

104.在该步骤中,优选在第一透明导电膜层上涂敷膜层去除浆料。其中,膜层去除浆料的组成包括如下体积百分含量的组分,磷酸5%;氢氟酸25%;松油醇50%;聚酰胺蜡7%;聚苯乙烯13%。采用丝网印刷技术涂覆膜层去除浆料,涂覆厚度为12μm,涂覆宽度为1000μm。

105.(2)烘干烧结,去除残留的膜层去除浆料。

106.其中,烘干烧结的温度为180℃,时间为6min。

107.(3)在无ito区域进行激光切割。

108.在该步骤中,优选在第二透明导电膜层上进行激光切割,激光切割的中心线与无ito区域的中心线严格重合,激光切割的参数为波长532nm和1064nm两种规格激光,且为两种激光顺次扫描,一次性完成切割。

109.实施例4

110.本实施例提供一种太阳能电池片的切割方法,包括以下步骤:

111.(1)在太阳能电池片的透明导电膜层表面的待切割区域涂覆膜层去除浆料,使其充分反应1min,形成无ito区域。

112.在该步骤中,优选在第一透明导电膜层上涂敷膜层去除浆料。其中,膜层去除浆料的组成包括如下体积百分含量的组分,磷酸4%;氢氟酸26%;松油醇50%;聚酰胺蜡10%;聚苯乙烯10%。采用丝网印刷技术涂覆膜层去除浆料,涂覆厚度为12μm,涂覆宽度为1200μm。

113.(2)烘干烧结,去除残留的膜层去除浆料。

114.其中,烘干烧结的温度为180℃,时间为6min。

115.(3)在无ito区域进行激光切割。

116.在该步骤中,优选在第二透明导电膜层上进行激光切割,激光切割的中心线与无ito区域的中心线严格重合,激光切割的参数为波长532nm和1064nm两种规格激光,且为两种激光顺次扫描,一次性完成切割。

117.取4张电池片分为两组,一组2张电池片使用膜层去除浆料处理后进行激光切割(实验例),另一组2张电池片未使用膜层去除浆料直接进行激光切割(对比例)。具体实验步骤:激光切割之前两组电池片分别在iv测试机上测试相应的电性能参数(短路电流isc、开路电压uoc、填充因子ff、串联电阻rser、并联电阻rshunt、转化效率eta等),切割之后,同一张电池片的两个半片分别在iv测试机上测试相应的电性能参数。测试面积按半片电池片的实际面积计算,具体实验测试结果见下表:

118.119.从表中验证结果可以看出使用膜层去除浆料的1号电池片效率损失0.182%、0.162%,2号电池片效率损失0.179%、0.184%,平均效率损失0.177%;未使用膜层去除浆料的1号电池片效率损失0.414%、0.439%,2号电池片效率损失0.315%、0.320%,平均效率损失0.372%。使用膜层去除浆料较未使用膜层去除浆料的电池片切割效率损失有明显的减少,实验验证了膜层去除浆料可以减少电池片切损。其它实施例的数据与实施例4的效果数据接近,均能显著减少电池片切割效率损失,不再一一赘述。

120.实施例5

121.本实施例提供一种太阳能电池片的切割方法,包括以下步骤:

122.(1)在太阳能电池片透明导电膜层表面的待切割区域涂覆膜层去除浆料,使其充分反应1min,形成无ito区域。

123.在该步骤中,优选在第一透明导电膜层上涂敷膜层去除浆料。其中,膜层去除浆料的组成包括如下体积百分含量的组分:磷酸4%;氢氟酸26%;柠檬酸三丁酯50%;n

‑

亚甲基双丙烯酰胺10%;乙基纤维素10%。采用丝网印刷技术涂覆膜层去除浆料,涂覆厚度为12μm,涂覆宽度为1400μm。

124.(2)烘干烧结,去除残留的膜层去除浆料。

125.其中,烘干烧结的温度为180℃,时间为6min。

126.(3)在无ito区域进行激光切割。

127.在该步骤中,优选在第二透明导电膜层上进行激光切割,激光切割的中心线与无ito区域的中心线严格重合,激光切割的参数为波长532nm和1064nm两种规格激光,且为两种激光顺次扫描,一次性完成切割。

128.实施例6

129.本实施例提供一种太阳能电池片的切割方法,包括以下步骤:

130.(1)在太阳能电池片透明导电膜层表面的待切割区域涂覆膜层去除浆料,使其充分反应1min,形成无ito区域。

131.在该步骤中,优选在第一透明导电膜层上涂敷膜层去除浆料。其中,膜层去除浆料的组成包括如下体积百分含量的组分:亚硫酸5%;草酸25%;松油醇50%;聚酰胺蜡10%;聚苯乙烯10%。采用丝网印刷技术涂覆膜层去除浆料,涂覆厚度为12μm,涂覆宽度为1600μm。

132.(2)烘干烧结,去除残留的膜层去除浆料。

133.其中,烘干烧结的温度为180℃,时间为6min。

134.(3)在无ito区域进行激光切割。

135.在该步骤中,优选在第二透明导电膜层上进行激光切割,激光切割的中心线与无ito区域的中心线严格重合,激光切割的参数为波长532nm和1064nm两种规格激光,且为两种激光顺次扫描,一次性完成切割。

136.对比例1

137.本对比例提供一种太阳能电池片的切割方法,包括以下步骤:

138.(1)在太阳能电池片透明导电膜层表面的待切割区域涂覆膜层去除浆料,使其充分反应1min。

139.在该步骤中,优选在第一透明导电膜层上涂敷膜层去除浆料。其中,膜层去除浆料

的组成包括如下体积百分含量的组分:氢氟酸28%;松油醇52%;聚酰胺蜡10%;聚苯乙烯10%。采用丝网印刷技术涂覆膜层去除浆料,涂覆厚度为12μm,涂覆宽度为700μm。

140.(2)烘干烧结,去除残留的膜层去除浆料。

141.其中,烘干烧结的温度为180℃,时间为6min。

142.(3)在无ito区域进行激光切割。

143.在该步骤中,优选在第二透明导电膜层上进行激光切割,激光切割的中心线与无ito区域的中心线严格重合,激光切割的参数为波长532nm和1064nm两种规格激光,且为两种激光顺次扫描,一次性完成切割。

144.采用与实施例4相同的方法进行效果验证,测试结果见下表:

[0145][0146]

从表中数据可知,在该对比例中电池片平均切损为0.249%。

[0147]

对比例2

[0148]

本对比例提供一种太阳能电池片的切割方法,包括以下步骤:

[0149]

(1)在太阳能电池片透明导电膜层表面的待切割区域涂覆膜层去除浆料,使其充分反应1min。

[0150]

在该步骤中,优选在第一透明导电膜层上涂敷膜层去除浆料。其中,膜层去除浆料的组成包括如下体积百分含量的组分:磷酸10%;松油醇70%;聚酰胺蜡10%;聚苯乙烯10%。采用丝网印刷技术涂覆膜层去除浆料,涂覆厚度为12μm,涂覆宽度为1100μm。

[0151]

(2)烘干烧结,去除残留的膜层去除浆料。

[0152]

其中,烘干烧结的温度为180℃,时间为6min。

[0153]

(3)在无ito区域进行激光切割。

[0154]

在该步骤中,优选在第二透明导电膜层上进行激光切割,激光切割的参数为波长532nm和1064nm两种规格激光,且为两种激光顺次扫描,一次性完成切割。

[0155]

采用与实施例4相同的方法进行效果验证,测试结果见下表:

[0156]

[0157]

从表中数据可知,在该对比例中电池片平均切损为0.278%。

[0158]

对比例3

[0159]

本对比例提供一种太阳能电池片的切割方法,包括以下步骤:

[0160]

(1)在太阳能电池片透明导电膜层表面的待切割区域涂覆膜层去除浆料,使其充分反应1min。

[0161]

在该步骤中,优选在第一透明导电膜层上涂敷膜层去除浆料。其中,膜层去除浆料的组成包括如下体积百分含量的组分,磷酸2%;氢氟酸26%;松油醇52%;聚酰胺蜡10%;聚苯乙烯10%。采用丝网印刷技术涂覆膜层去除浆料,涂覆厚度为12μm,涂覆宽度为1400μm。

[0162]

(2)烘干烧结,去除残留的膜层去除浆料。

[0163]

其中,烘干烧结的温度为180℃,时间为6min。

[0164]

(3)在无ito区域进行激光切割。

[0165]

在该步骤中,优选在第二透明导电膜层上进行激光切割,激光切割的参数为波长532nm和1064nm两种规格激光,且为两种激光顺次扫描,一次性完成切割。

[0166]

采用与实施例4相同的方法进行效果验证,测试结果见下表:

[0167][0168]

从表中数据可知,在该对比例中电池片平均切损为0.265%。

[0169]

对比例4

[0170]

本对比例提供一种太阳能电池片的切割方法,包括以下步骤:

[0171]

(1)在太阳能电池片透明导电膜层表面的待切割区域涂覆膜层去除浆料,使其充分反应1min。

[0172]

在该步骤中,优选在第一透明导电膜层上涂敷膜层去除浆料。其中,膜层去除浆料的组成包括如下体积百分含量的组分:磷酸15%;氢氟酸5%;松油醇20%;聚酰胺蜡35%;聚苯乙烯25%。采用丝网印刷技术涂覆膜层去除浆料,涂覆厚度为12μm,涂覆宽度为1700μm。

[0173]

(2)烘干烧结,去除残留的膜层去除浆料。

[0174]

其中,烘干烧结的温度为180℃,时间为6min。

[0175]

(3)在无ito区域进行激光切割。

[0176]

在该步骤中,优选在第二透明导电膜层上进行激光切割,激光切割的参数为波长532nm和1064nm两种规格激光,且为两种激光顺次扫描,一次性完成切割。

[0177]

采用与实施例4相同的方法进行效果验证,测试结果见下表:

[0178][0179]

从表中数据可知,在该对比例中电池片平均切损为0.334%。

[0180]

根据上述实施例,通过设置一定范围涂覆宽度的膜层去除浆料,可以在透明导电膜层表面形成相应宽度的无膜层区域,如此设置能够确保在切片后,中间切割断面边缘距离最近的透明导电膜层边缘留有少量空白区域,以确保透明导电膜层与衬底之间有效的电隔离,避免因切割造成功率损失。根据上述的实验数据,也进一步证实了采用膜层去除浆料在透明导电膜层边缘形成空白区域,能有效降低因切割造成的功率损失。

[0181]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。